Ben de aldığım bilgileri sizlerle paylaşmıştım.

Uygun bir zamanda buluşup, Adapazarı Arifiye’deki tesisleri gezip, üretimi görmek için de sözleşmiştik.

Arfiye’deki tesisler, Türk Silahlı Kuvvetleri’nin tank palet bakım onarım tesisleri iken, 25 yıllığına BMC Savunma’ya kiralanan tesislerdi.

Benim yoğunluğu, onların yoğunluğu, gündemde araya giren konular falan derken Arifiye’deki fabrikayı ziyaretimi ancak dün yapabildim.

BMC’deki Ethem Sancak’a ait hisseleri alan Fuat Tosyalı’nın ve CEO Murat Yalçıntaş’ın daveti ile BMC Savunma’nın Arifiye’deki tesislerine gittim.

Aslına bakarsanız, yıllardır önünden geçtiğim tesislerde dışarıdan bakınca pek değişen bir şey yok.

Aynı nizamiyeden içeri giriyorsunuz.

Fabrikadan çok bir büyük park ve içinde inşa edilmiş yapılardan oluşan kompleks bir askeri tesis hissi uyandırmıyor.

Dev ağaçların gölgesinde, neredeyse üçte biri orman olan ve 1.8 kilometrekarelik bir alana yayılmış dev bir tesis.

Ancak içeri girince tesisin bir değişim içinde olduğunu görmeye başlıyorsunuz.

Ağaçların içinde kaybolmuş hissi veren yeni bir yönetim binası inşa edilmiş. Cam yüzeyinde çevresindeki ağaçların görüntüsünün yansıdığı iki katlı aydınlık bir bina.

İçinde ise gencecik mühendislerden oluşan bir ekip, hem Altay tankının hem de Türk Silahlı Kuvvetleri’nin ihtiyaç duyabileceği türlü zırhlı aracı geliştirecek projeler üretiyor.

Beni önce geniş bir toplantı salonuna alıyorlar.

Tüm yönetim kadrosu ile tanışıyorum.

Savunma sanayii konusunda müthiş tecrübeli bir ekip.

Büyük bölümü Altay tankı ana rahmine düştüğü günden bu yana bu tankla yatıp kalkmış, beyaz kağıda çizilen ilk Altay tankı çizgisinden bu yana bu tanka kendini adamış isimler.

Hepsinin 20-25 yıllık savunma sanayii tecrübesi var. Altay’ı ise kılcal damarlarına kadar biliyorlar. İlk prototip yapımını üstlenen Otokar’dan gelmişler.

Otokar’dan gelmemiş olanların da başka savunma sanayii şirketlerinde tecrübeleri var.

Önce şirketi, sonra Altay tankını, ardından modernize ettikleri ve yeni neslini yerlileştirerek ürettikleri Fırtına obüslerini, sonra da TSK için geliştirilmekte olan ve TSK’nın başka ihalelerinde yarışacak prototiplerini anlatıyorlar.

Ve tabii sunumun önemli bir bölümü de yeni kurulan BMC Power’in ürettiği ve deneme aşamasında olan güç üniteleri.

4, 6, V8 ve V12 silindirli bloklar üzerinde en güçlüsü 1500 beygir üreten ve Altay tankına güç verecek olan Batu, daha sonra Fırtına obüslerinin motoru olacak olan 8 silindirli Utku ve farklı zırhlı araç veya askeri kamyonlarda kullanılacak olan 6 silindir 600 beygirlik Azra ve 4 silindir 400 beygirlik Tuna motorlarını tanıtıyorlar.

Ardından fabrika turumuza başlıyoruz.

Fabrika 1970’lerde TSK envanterindeki Alman menşeli tankların bakım ve onarımı için Almanlarla birlikte kurulmuş.

Yıllarca amacına uygun hizmet vermiş ama haliyle eskimiş, çağın biraz gerisinde kalmış ama bakın onarım işlevlerini gayet başarıyla sürdürmüş.

BMC, tesisi 25 yıllığına devraldığında 50 milyon dolarlık yenileme yapma taahhüdünde bulunmuş.

Ancak tesis hala askeri özelliğini koruyor.

İçinde BMC Savunma’nın yaptığı işi her açıdan denetleyen ve her şeyin “kitabına” uygun yapılmasını gözetleyen bir askeri grup da var.

122 kişilik bu grup yapılan işin her aşamasında BMC’yi denetliyor. İş, maliyet artı kâr şeklinde yaptırıldığı için maliyetleri didik didik inceliyor.

Genel Müdür Karaaslan “Aslında maliyetin yüksek olması bizim işimize geliyor ama biz bir yandan da maliyetleri düşürmeye çalışıyoruz ve büyük oranda başarılı oluyoruz” diyor. Bir yandan da tesiste başka ürünler de üreterek ürün başına düşen sabit gideri azaltmayı ve MSB’nin de maliyetlerini düşürmeyi planlıyorlar.

Gezimize önce dizayn bölümünden başlıyoruz.

Altay tankı için hiç bitmeyen ve asla bitmeyecek olan bir dizayn süreci var belli ki!

Tankın her bir parçası ayrı ayrı sonra da farklı bölümleri montajlanmış olarak bilgisayarda dizayn ediliyor.

Her bölüm ayrı ayrı bilgisayar ortamında test ediliyor. Birbirleriyle uyumları ve arazi koşullarındaki davranışları simüle ediliyor.

Tankın her savaş vaziyetindeki davranışı burada dijital ortamda test ediliyor.

Daha sonra bu testler imal edilmiş tank üzerinde tekrarlanıyor. İki sonucun uyumluluğu karşılaştırılarak, simülasyon gerçekçiliği arttırılıyor.

Oradan fabrikanın diğer bölümlerine geçiyoruz.

Eski motorların yenilendiği, paletlerin yenilendiği bölümlere göz atıyor ardından Yeni Altay’ın imal edildiği bölgeye geçiyoruz.

Bilgisayarda gördüğümüz çizimlerin bire bir hayata geçtiği alan.

Tankların büyüklüğü göz alıcı.

3. nesil olarak adlandırılan yeni nesil tanklar gerçekten devasa.

Kimi noktalarda mikron hassasiyetinde imal edilen parçalar burada birleştiriliyor ve tank parça parça ortaya çıkıp, sonra bir araya getiriliyor.

Tüm işi işinin ehli gencecik adamlar yürütüyor. Mavi yakalı personel de, en az beyaz yakalılar kadar kalifiye.

Ardından motor imal bölümüne geçiyoruz.

Bölüm sorumlusu da Koç Grubu kökenli. Ford’dan gelmiş.

Önce motor parçalarının sıralandığı ambarı geziyoruz.

Parçalar buradan SAP bazlı bir işletim sistemi ile imalat bölümüne aktarılıyor ve motorlar burada tek tek yapılıyor.

Yıllık kapasite 1000 motor.

BMC Power yeni fabrikasına taşınana kadar kapasite bu. Sonra katlanarak artacak.

Daha önce dediğim gibi 4, 6, V8 ve V12 olmak üzere 4 farklı yerli motor üretiliyor.

Tank motoru kolay bir iş değil.

Hem tanktaki yerine sığacak kadar küçük hem 1500 beygir üretecek kadar güçlü hem de belirli bir düzeyde yakıt tüketecek kadar de ekonomik olmak zorunda, ki tank menzil sorunu yaşamasın.

BMC Power bunu başarmaya çalışmış.

Ve 2 yıl içinde Yeni Altay tanklarına tamamen bu motorlar uygulanacak. O güne kadar Kore menşeli motorlar takılacak. Alman MTU’dan tamamen vazgeçilmiş durumda

Motorların commonrail ve subaplar dışında tamamı yerli. Bu iki parçanın da pek yakında yerlileşeceği söyleniyor. 200’ü aşkın yerli tedarikçi motorun parçalarını üretiyor.

Fabrikanın en önemli bölümlerinden biri “motor test bölümleri”.

Tüm motor tipleri için ayrı ayrı test merkezleri var ve burada motorlar sürekli çalıştırılıp test ediliyor.

Ayrıca arazi koşullarını yaşatmak üzere oluşturulmuş ve motorları farklı eğimlerde çalıştıran ve durumlardaki tepkilerini test eden bir bölüm de var.

Burada benim ricam üzerine motorlar tüm sınırlarını en uca kadar zorlayacak şekilde test edildi.

Bunların fotoğraf ve videolarını da yazıya ekliyorum. Bakarsınız.

Bu arada motor test edilirken, enerji boşa gitmesin diye uçlarına birer de jeneratör bağlanıyor ve çıkan enerji elektrik enerjisine çevrilip tesislerde kullanılıyor.

Bir motor meraklısı olarak heyecanla bakıyorum her tarafa.

Ve ardından büyük an geliyor.

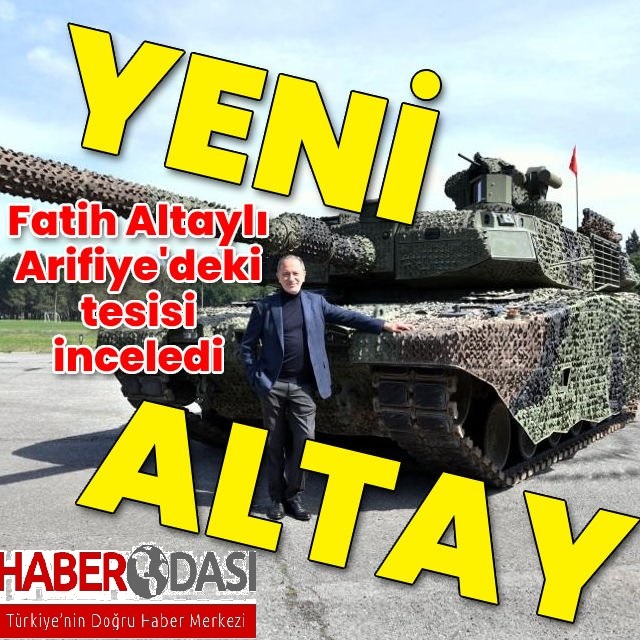

Bitmiş ve Kara Kuvvetleri tarafından aylardır arazide test edilen Yeni Altay tankı ile tanışacağım.

Önce bir hangarda Yeni Altay’ı görüyoruz.

Üzerinde kumaş gibi görünen bir kaplama var.

Bun bunu kamuflaj kumaşı zannediyorum.

Aslında öyle ama hayli gelişmişi.

Tanka radar görünmezliği sağlayan bir kumaş.

Bunun dışında tank gövdesinde anti radar pek çok unsur da var. Yani savaş alanlarında en önemli şeylerden biri görünmezlik anlaşılan.

Öyle ki, egzoz gazı harareti bile ısı izini azaltmak için özel sistemlere bir nebze de olsa soğutuluyor.

Yeni Altay’daki en önemli yenilikler kontrol sistemleri ve aktif savunma elemanları.

Detaylarını gizlilik nedeniyle yazamayacağım çok modern bir dijital kokpite sahip Yeni Altay ve önce İnsansız Tank’a sonra da “Otonom Tank”a dönüşmek üzere ciddi bir altyapıya sahip.

Savaş araçlarını insansız hale getirmek karada biraz daha zor olsa da Yeni Altay buna hazırlanıyor.

Bu haliyle dünyanın en modern 5 tankından biri.

Sürekli arazi testleri yapılıyor, arada fabrikaya geri gelip testlerin sonuçları inceleniyor. Gerekli değişiklik var ise anında yapılıyor.

Tankın pasif güvenlik önlemleri dışında yeni eklenen aktif güvenlik önlemleri tankı sadece karadan değil havadan gelecek saldırılara karşı da çok yönlü koruma sağlıyor.

Bu önlemlerin farkını, Yeni Altay ile Leopard’ı yan yana görünce çok net görüyorsunuz.

Tank önce içindeki personeli sonra da kendini korumak için dizayn özelliklerine sahip.

Elektrikli taretinin dönüş hızı müthiş.

Tank engebeli zeminde iken hedefe kilitlenme hassasiyetine sahip.

Tüm çevresini kameralarla görebilme, lazer ile çevre kontrolü yapabilme ve farklı hedef tespit mekanizmaları var.

70 km/s süratte atış yapabiliyor ve 4 personel ile görev yapıyor.

Detayları yazamıyorum ama müthiş bir makine.

Ve ordunun taleplerine göre sürekli yenilenme kapasitesine sahip.

Yeni Altay tankı Türk Savunma Sanayii’nin 40 yılık birikiminin tümünü üzerinde taşıyor. Kıbrıs savaşı sonrası başlayan 1980’lerde hızlanan ve giderek ivme kazanan Türk Savunma Sanayii’nin eseri.

MKE’nin, Aselsan’ın, Roketsan’ın hepsinin ortak ürünü aslında. Siyaset üstü uzun bir birikimin sonucu.

Arifiye’deki tesiste başlayan üretim, Ankara’da TUSAŞ’ın hemen yakınındaki arazide kurulacak dev fabrika öncesi üretimi yapıyor.

Ama asıl üretim Ankara’daki tesiste olacak ve burası için 200 milyon dolarlık bir yatırım yapılıyor.

Ankara fabrikası bitince ayda 8 tank kapasiteye ulaşılacak. 4 yıl içinde 250 tanklık ilk partinin teslimatı planlanıyor.

Müthiş bir dış talep olduğu söylenen tank, üretime başlandıktan sonra ihraç da edilecek.

Aylık kapasitenin 5’inin TSK, 3’ünün ise ihracat maksatlı kullanılması planlanıyor. Ancak yine de öncelik TSK’nın.

Yeni fabrikada bir de tank ve her türlü zırhlı araç için bir test alanı planlanmış.

Arifiye’de gördüm şu.

Tüm savunma sanayii işlerinde olduğu gibi burada da kendini bu işe adamış bir ekip var.

Murat Yalçıntaş, Savunma Sanayii kökenli olmamasına rağmen iyi bir ekip kurmuş.

Ve Sancak’ın yerini sanayici bir grup olan Tosyalı’nın alması da işleri hale yola sokarak hızlandırmış.

Gezi sonrası oturup sohbet ettiğimiz Fuat Tosyalı ise fotoğraflarında gördüğümden bayağı daha genç biri.

Bu işi bir görev olarak görüyor ve kendini başarılı olmak zorunda hissediyor.

Ama kısa sürede anladığım asıl heyecanı demir çelik.

İskenderunlu. Deprem sonrası bölgede epey bir zaman geçirmiş, yaraları sarmak için ciddi gayret göstermiş olduğunu anlıyorum.

Bir gece önce de Cezayir’den dönmüş. Cezayir’de dev bir demir çelik tesisi var.

Demir çelik deyince heyecanlanıyor.

Başlıyor anlatmaya.

Öyle bir anlatıyor ki, sanki eriyen çeliğin gözümüzün önünde aktığını hissediyoruz. Bu çelikten kola kutusu inceliğinde nasıl döküm yaptıklarını, dünyanın en büyük boru üreticisi olarak dakikada 5 kilometre boru ürettiklerini anlatıyor.

Ne yalan söyleyeyim, Yeni Altay tankı beni gururlandırdı.

Yıllar süren çabalar güzel bir sonuç çıkarmış.

Her ne kadar tartışmalara neden olsa da, Arifiye’deki tesis, yeni bir boyut, yeni bir heyecan kazanmış ve zaten BMC Savunma ile olan sözleşmesinin de 4 yılı bitmiş bile.

Bu tesis Altay üretimi Ankara’ya kaydıktan sonra da Türk Savunma Sanayii’ne katkı sağlamaya devam edecek.

Bu tesisin Altay üretimi için özel sektöre tahsisindeki yanlış bunun ihale öncesi açıklanmamış olması.

Yine de sonuç iyi.

Gerisi hukukun işi.

Gönder